Titanyum ve Titanyum Alaşımlı Dövmeler

Titanyum ve titanyum alaşımları düşük yoğunluk, yüksek özgül mukavemet ve iyi korozyon direnci avantajlarına sahiptir ve çeşitli alanlarda yaygın olarak kullanılmaktadır.

Titanyum dövme, plastik deformasyon üretmek, boyutu, şekli değiştirmek ve performansı artırmak için titanyum metal boşluklara (plakalar hariç) dış kuvvet uygulayan bir şekillendirme yöntemidir. Mekanik parçalar, iş parçaları, aletler veya boşlukların imalatında kullanılır. Ayrıca kaydırıcının hareket düzenine ve kaydırıcının dikey ve yatay hareket modellerine göre (İnce parçaların dövülmesi, yağlama ve soğutma ve yüksek hızlı üretim parçalarının dövülmesi için) diğer hareket yönleri artırılabilir. bir kompanzasyon cihazı kullanarak.

Yukarıdaki yöntemler farklıdır ve gerekli dövme kuvveti, proses, malzeme kullanım oranı, çıktı, boyut toleransı ve yağlama ve soğutma yöntemleri de farklıdır. Bu faktörler aynı zamanda otomasyon seviyesini de etkileyen faktörlerdir.

Dövme, aletin etkisi veya basıncı altında işlenmemiş parçanın belirli bir şekline ve yapısal özelliklerine sahip bir plastik şekillendirme işlemi elde etmek için metalin plastisitesini kullanma işlemidir. Dövme üretiminin üstünlüğü, sadece mekanik parçaların şeklini elde etmekle kalmayıp, aynı zamanda malzemenin iç yapısını iyileştirmesi ve mekanik parçaların mekanik özelliklerini de iyileştirebilmesidir.

1. Serbest Dövme

Serbest dövme genellikle iki düz kalıp veya boşluksuz kalıplar arasında gerçekleştirilir. Serbest dövmede kullanılan takımların şekli basit, esnek, üretim döngüsü kısa ve maliyeti düşüktür. Ancak emek yoğunluğu yüksektir, operasyon zordur, verimlilik düşüktür, dövme kalitesi yüksek değildir ve işleme ödeneği büyüktür. Bu nedenle yalnızca parçaların performansına ilişkin özel gerekliliklerin olmadığı ve parça sayısının az olduğu durumlarda kullanıma uygundur.

2. Açık Kalıpta Dövme (Çapaklı Kalıpta Dövme)

İşlenmemiş parça, oyulmuş boşluklara sahip iki modül arasında deforme olur, dövme, boşluğun içinde hapsedilir ve fazla metal, iki kalıp arasındaki dar boşluktan dışarı akarak dövme parçanın etrafında çapak oluşturur. Kalıbın ve çevredeki çapakların direnci altında metal, kalıp boşluğunun şekline göre preslenmeye zorlanır.

3. Kapalı Kalıpta Dövme (Çapaksız Kalıpta Dövme)

Kapalı kalıpta dövme işlemi sırasında kalıp hareket yönüne dik enine çapak oluşmaz. Kapalı dövme kalıbının boşluğunun iki işlevi vardır: biri işlenmemiş parçanın oluşturulması, diğeri ise kılavuzluk içindir.

4. Ekstrüzyon Kalıp Dövme

Kalıp dövme için ekstrüzyon yöntemi kullanıldığında, iki tür dövme vardır: ileri ekstrüzyon ve ters ekstrüzyon. Ekstrüzyon kalıplı dövme, çeşitli içi boş ve katı parçalar üretebilir ve yüksek geometrik hassasiyete ve daha yoğun iç yapıya sahip dövme parçalar elde edebilir.

5. Çok Yönlü Kalıpta Dövme

Çok yönlü bir kalıp dövme makinesinde gerçekleştirilir. Çok yönlü kalıp dövme makinesi, dikey delme ve tapa enjeksiyonuna ek olarak iki yatay pistona da sahiptir. Ejektörü delme için de kullanılabilir. Ejektörün basıncı sıradan hidrolik presinkinden daha yüksektir. Büyük olmak. Çok yönlü kalıpta dövmede kaydırıcı, iş parçası üzerinde dikey ve yatay yönlerden dönüşümlü ve birlikte hareket eder ve boşluğu doldurma amacına ulaşmak için metalin boşluğun merkezinden dışarı doğru akmasını sağlamak için bir veya daha fazla delikli zımba kullanılır. boşluk.

6. Bölünmüş Dövme

Mevcut hidrolik basınçta büyük entegre dövme parçalarının dövülmesi için, parçalı kalıpta dövme ve ayar levhası kalıpta dövme gibi parçalı kalıpta dövme yöntemleri kullanılabilir. Kısmi kalıpta dövme yönteminin özelliği, dövmeyi parça parça işlemek, her seferinde bir parçayı işlemek, böylece gerekli ekipman tonajı çok küçük olabilir. Genel olarak konuşursak, bu yöntem orta büyüklükteki hidrolik preslerde ekstra büyük dövme parçaların işlenmesi için kullanılabilir.

7. İzotermal Kalıp Dövme

Dövme işleminden önce kalıp, işlenmemiş parçanın dövme sıcaklığına kadar ısıtılır ve kalıp ve iş parçasının sıcaklığı, dövme işlemi boyunca aynı kalır, böylece küçük bir deformasyon kuvvetinin etkisi altında büyük miktarda deformasyon elde edilebilir. . İzotermal kalıpta dövme ve izotermal süperplastik kalıpta dövme çok benzerdir; aradaki fark, kalıpta dövmeden önce işlenmemiş parçanın eş eksenli tanelere [ii] sahip olması için süper plastikleştirilmesinin [i] gerekli olmasıdır.

Titanyum alaşımlı dövme işlemi havacılık ve uzay imalatında yaygın olarak kullanılmaktadır (İzotermal Kalıp Dövme Prosesimotor parçaları ve uçak yapısal parçalarının üretiminde kullanılmaktadır ve otomobil, elektrik enerjisi ve gemi gibi endüstriyel sektörlerde giderek daha popüler hale gelmektedir.

Şu anda titanyum malzemelerin kullanım maliyeti nispeten yüksektir ve birçok sivil alan titanyum alaşımlarının cazibesini tam olarak anlamamıştır. Bilimin sürekli ilerlemesiyle birlikte, titanyum ve titanyum alaşımlı ürün teknolojisinin hazırlanması daha basit hale gelecek ve işleme maliyeti giderek azalacak ve titanyum ve titanyum alaşımlı ürünlerin cazibesi daha geniş bir alanda vurgulanacaktır.

UsiKalıpta dövme için ekstrüzyon yönteminde iki tür dövme vardır: İleri Ekstrüzyon ve Ters Ekstrüzyon. Ekstrüzyon Kalıpta Dövme, çeşitli içi boş ve katı parçalar üretebilir ve yüksek geometrik hassasiyete ve daha yoğun iç yapıya sahip dövme parçalar elde edebilir.

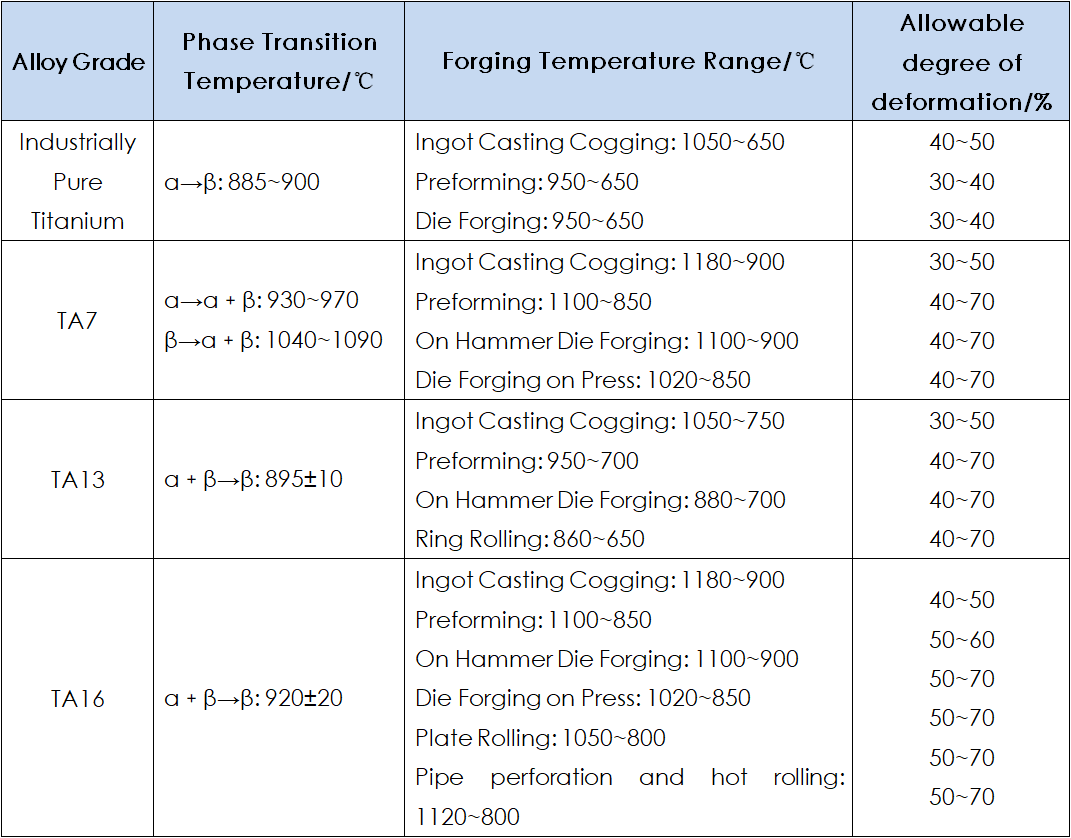

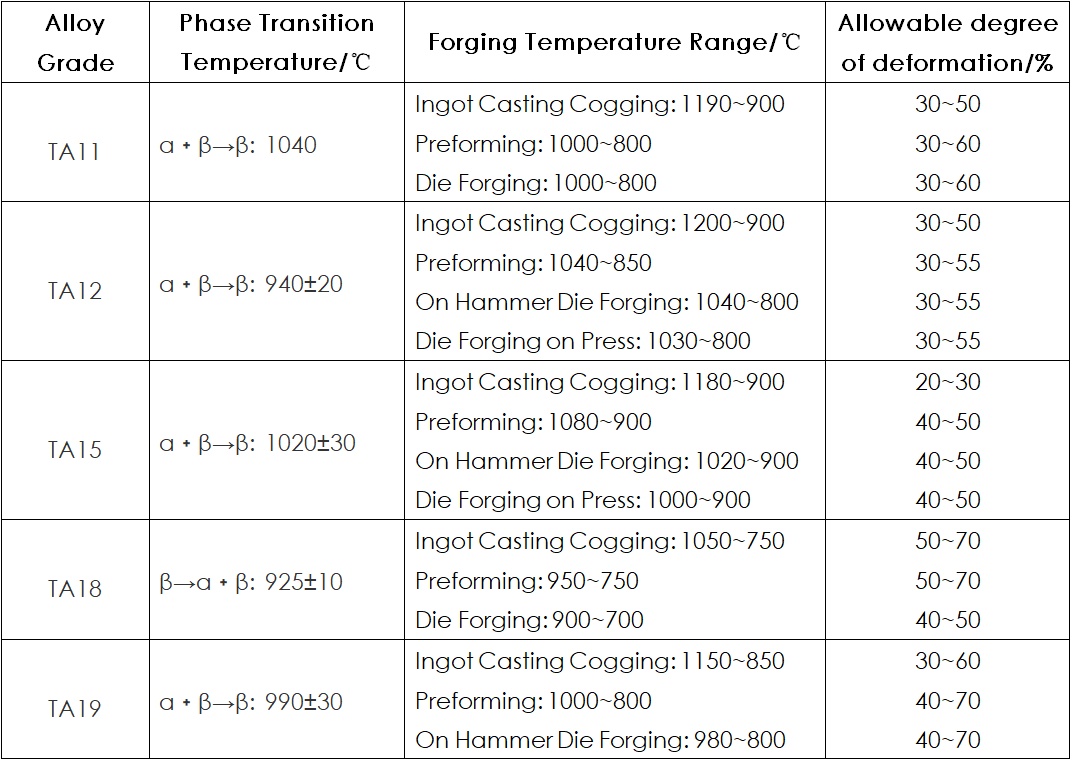

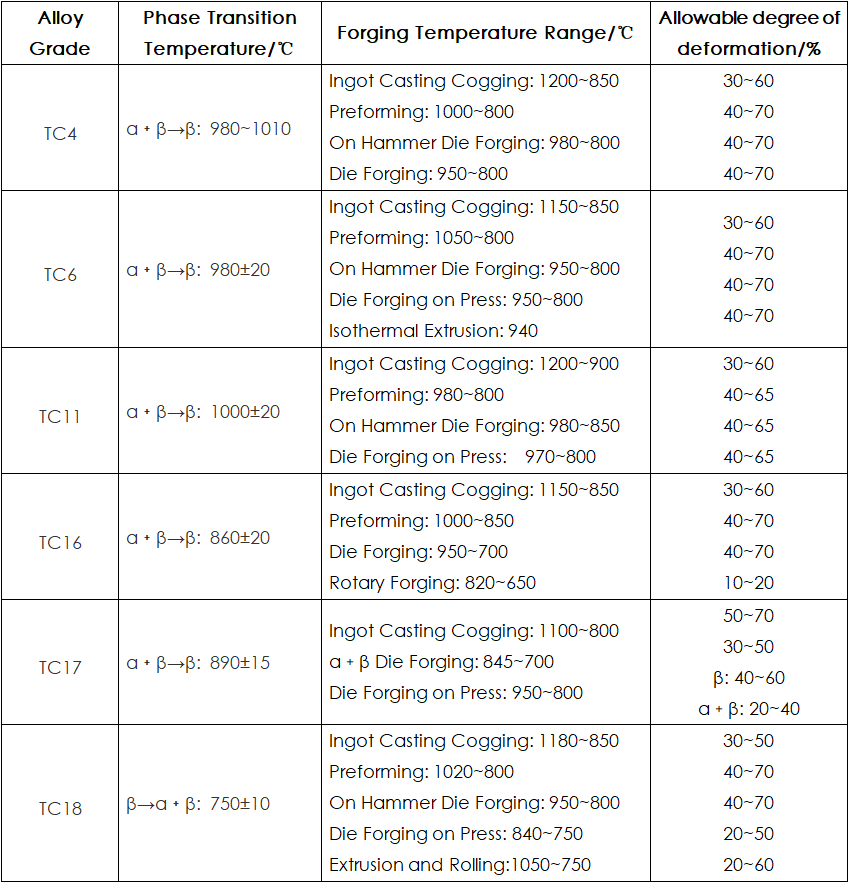

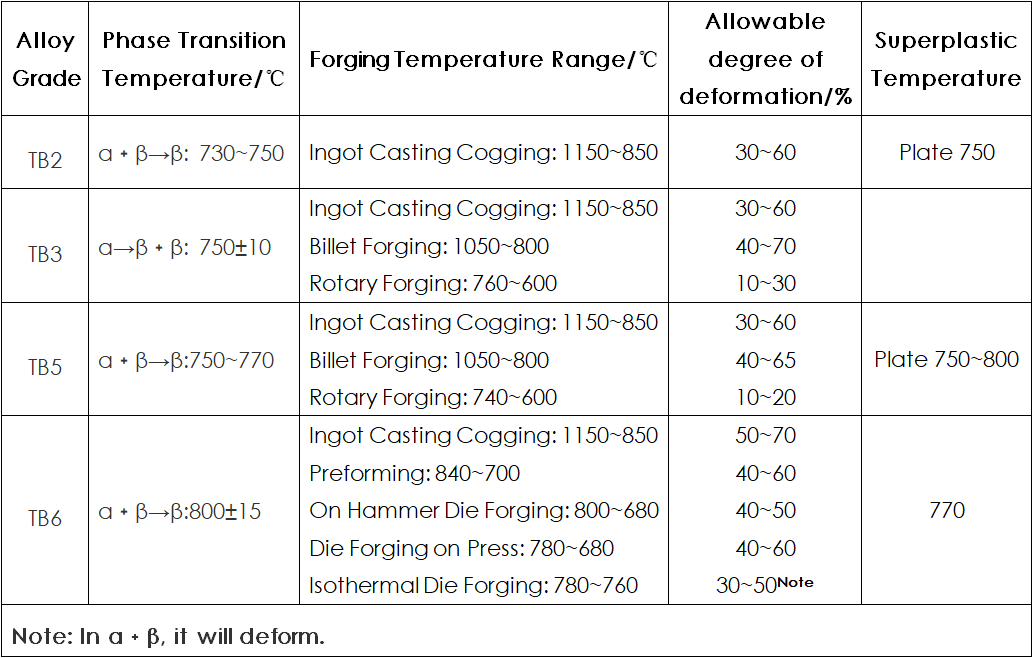

Teorik araştırma ve fabrika üretim deneyimine göre, α-tipi, α-tipine yakın, α﹢β-tipi ve β-tipine yakın titanyum alaşımlarının dövme işlemi performans verileri sırasıyla Tablo 1 ila Tablo 4'te özetlenmiştir.

Tablo 1 ila Tablo 4'teki verilerden, çoğu titanyum alaşımlı külçenin kütük oluşturma sıcaklığının 1150°C ila 1200°C aralığında olduğu ve bazı titanyum alaşımlı külçelerin başlangıç dövme sıcaklığının bu aralıkta olduğu görülebilir. 1050°C ila 1100°C; Bu iki sıcaklık bölgesinin her ikisi de β fazı bölgesinde bulunur ve birincisi birçok nedenden dolayı faz geçiş sıcaklığından daha yüksektir.

Birincisi, alaşımın β fazı bölgesinde yüksek şekillendirme ve düşük deformasyon direnci vardır. Daha uzun bir dövme süresi için çabalamak için verimliliği artırmakta fayda vardır; ikinci olarak, külçe açmaya yönelik kütük esas olarak dövme için ham parça olarak tedarik edilir. Büyük bir deformasyon derecesine sahip dövme işleminden sonra yapı, dövme performansını etkilemeden geliştirilebilir. Bu nedenle verimliliği yüksek olan bir süreç seçilir.

Tablo 1'den Tablo 4'e kadar olan verilerden, preste kalıpta dövme işleminin başlangıç dövme sıcaklığının yalnızca külçe kütüğün başlangıç dövme sıcaklığından çok daha düşük olmadığı, aynı zamanda α/β faz geçiş sıcaklığından da daha düşük olduğu görülebilir. 30°C~50°C'ye kadar. Çoğu titanyum Alaşımın kalıp dövme sıcaklığı 930°C~970°C aralığındadır; bu, dövmenin gerekli mikro yapısını ve özelliklerini elde etmek için α﹢β faz bölgesinde deformasyonu sağlar. Dövme çekiçli kalıp dövme işlemi birden fazla darbe gerektirdiğinden ve çalışma süresi uzun olduğundan, bitmiş dövme parçalarının kalıp dövme ısıtma sıcaklığı, pres dövme işlemine göre uygun şekilde 10 ° C ~ 20 ° C artırılabilir. Ancak titanyum alaşımlı bitmiş dövmelerin yapısını ve mekanik özelliklerini sağlamak için, dövme işleminin son dövme sıcaklığının α﹢β iki fazlı bölgede kontrol edilmesi gerekir.

Ayrıca Tablo 1 ila Tablo 4'teki verilerden, titanyum alaşımı ön kalıplarının çoğunun başlangıç dövme sıcaklığının, faz geçiş sıcaklığından biraz daha yüksek veya buna yakın olduğu da görülebilir. Ön şekillendirme gibi geçiş prosesinin başlangıç α/β dövme sıcaklığı, külçe çiçeklenme sıcaklığından daha düşük ve kalıpta dövme işleminin başlangıç dövme sıcaklığından daha yüksektir. Bu sıcaklık bölgesindeki deformasyon sadece üretkenliği korumakla kalmaz, aynı zamanda dövme için iyi bir yapı hazırlar.

Tablo 1 α-tipi titanyumun dövme işlemi performans verileri

Tablo 2 α tipine yakın titanyum alaşımının dövme işlemi performans verileri

Tablo 3 α'nın dövme işlemi performans verileri﹢β titanyum alaşımı

Tablo 4 β tipine yakın titanyum alaşımının dövme işlemi performans verileri

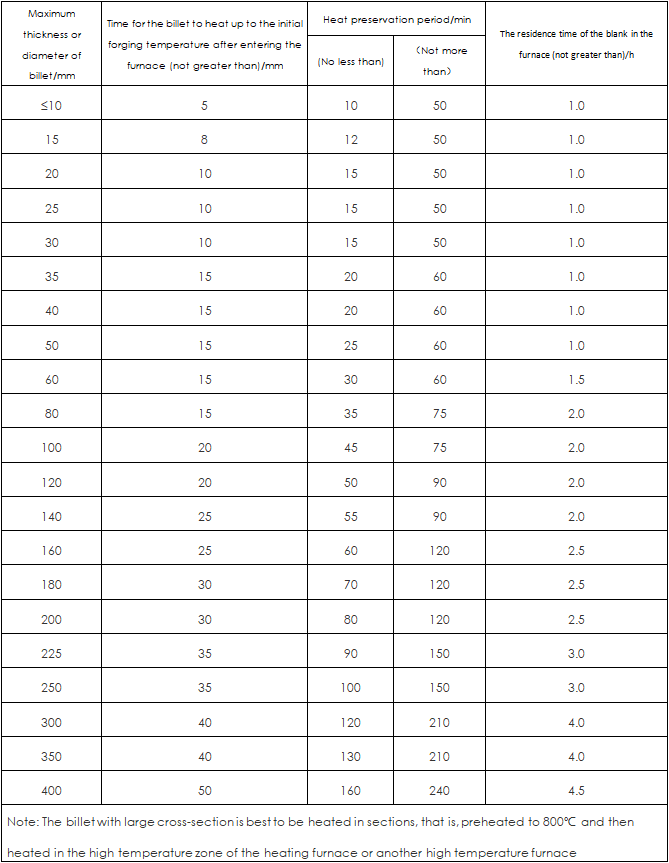

Tablo 5 Titanyum alaşımlı işlenmemiş parçaların ısınma ve tutma süresi

BMT, mükemmel mekanik kapasite, dayanıklılık, korozyon direnci, düşük yoğunluk ve yüksek yoğunluk özelliklerine sahip birinci sınıf titanyum dövme ve titanyum alaşımlı dövme üretiminde uzmanlaşmıştır. BMT titanyum ürünlerinin standart üretim ve tespit prosedürü, titanyum dövme imalatının hem teknolojik karmaşıklığının hem de işleme zorluğunun üstesinden gelmiştir.

Yüksek kaliteli hassas titanyum dövme üretimi, profesyonel süreç tasarımına ve kademeli olarak ilerleyen yönteme dayanmaktadır. BMT titanyum dövme, küçük iskelet destek yapısından, uçaklara yönelik büyük boyutlu titanyum dövmeye kadar geniş bir yelpazede uygulanabilir.

BMT titanyum dövmeleri havacılık, offshore mühendisliği, petrol ve gaz, spor, gıda, otomobil vb. gibi birçok endüstride yaygın olarak kullanılmaktadır. Yıllık üretim kapasitemiz 10.000 tona kadar çıkmaktadır.

Boyut aralığı:

Mevcut Malzeme Kimyasal Bileşimi

Mevcut Malzeme Kimyasal Bileşimi

Muayene testi:

- Kimyasal Bileşim Analizi

- Mekanik Özellik Testi

- Çekme Testi

- Genişletme Testi

- Düzleştirme Testi

- Bükme Testi

- Hidrostatik Test

- Pnömatik Test (Su altında hava basıncı testi)

- NDT Testi

- Girdap Akımı Testi

- Ultrasonik Test

- LDP Testi

- Ferroksil Testi

Verimlilik (Maksimum ve Min. Sipariş miktarı):Siparişe göre sınırsız.

Kurşun zamanı:Genel teslim süresi 30 gündür. Ancak sipariş miktarına göre değişir.

Toplu taşıma:Genel ulaşım şekli, müşterilerin seçeceği Deniz, Hava, Ekspres ve Tren'dir.

Ambalaj:

- Boru uçları plastik veya karton kapaklarla korunmalıdır.

- Tüm bağlantı parçaları, uçları ve kaplamayı koruyacak şekilde paketlenecektir.

- Diğer tüm ürünler köpük pedler ve ilgili plastik ambalaj ve kontrplak kutularla paketlenecektir.

- Paketleme için kullanılan herhangi bir ahşap, taşıma ekipmanıyla temas yoluyla kirlenmeyi önleyecek şekilde uygun olmalıdır.